- 电 话:0536-3474988

- 传 真:0536-3473566

- 高经理:18663616727

- 张经理:13953631912

- 地 址:山东临朐县临九路117号

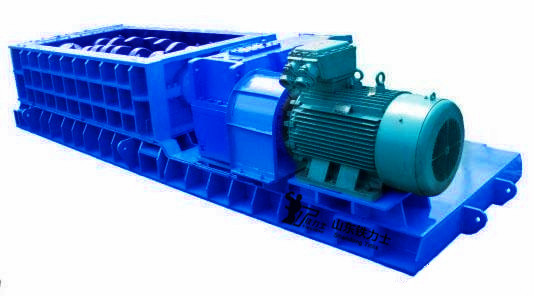

双齿辊破碎机主轴及辊齿修复完整过程,那种齿板耐磨性比较好

添加时间:2017-01-06 录入:本站 来源:原创

双齿辊破碎机破碎物料过程中因受到挤压和研磨,主要的失效形式有齿的变形、断裂和磨损,是双齿辊破碎机的主要易损件之一;据调查,一副齿板的平均使用寿命约为3个月,即每台一年使用4副齿板。

根据齿板实际报废的情况可以看出,对子齿板的磨损情况,从横断面看,齿板中部磨损最为严重,越靠近两端齿面磨损越少,从纵断面看,靠近进料口方向的磨损少,出料日方向的磨损多。这也更形象真实的说明了齿板受力的不均匀分布特征,同时考虑到双齿辊破碎机的合力作用点位置不断变化,说明齿板受力具有随机性。

常用的辊式破碎机材料主要有高锰钢、合金耐磨钢和高铬铸铁复合材料等。铸造高锰钢是制造破碎机齿板较为普遍的一种铸造高合金材料。高锰钢分为普通高锰钢、合金化高锰钢和微合金化高锰钢等。普通高锰钢主要的牌号为ZGMn13(C0.95%~1.4%、Mn11%~14%),高锰钢铸态组织为奥氏体+碳化物,由于存在碳化物,材料的韧性较差,一般需要水韧热处理,即铸件加热到1050-1100℃水冷,获得单一奥氏体组织,具有极高的韧性,高锰钢耐磨件在工作时在外加应力作用下,会产生加工硬化,表面硬度增加,实际应用结果表明,高锰钢耐磨件所受的应力越大,加工硬化效果越好,表面硬度越高耐磨性越好,但在应力水平较低时加工硬化效果不明显,耐磨性降低。

一、应拆除双齿辊破碎机两侧轴承座,检查轴承及其密封件,根据实际情况进行清洗或更换;如果要更换轴承或密封件,应先拆卸轴端开式大齿轮,因为开式大齿轮采用热装;在多次拆装后,可能出现拆卸困难,应采用在轴端钻孔的方法,可减轻大齿轮与轴颈的压力,达到快速拆卸目的。

二、需清理油污、尘泥,进行除锈处理,检测各主要工作部位及装配部位的形位尺寸,并做好记录。对辊轴装置通水打压 0.7MPa,保压15分钟 ,检查主轴及辊齿各部位的漏水或渗水情况:

1、安装轴承及密封环的主轴部位如有磨损,对其补焊,焊条可采用 E 4 3 0 3 ,焊接时应保证加工余量,确保机加工要求。

2、辊齿部位磨损较轻,且水压试验不漏水处可直接对辊齿进行堆焊。如磨损严重或水压试验出现渗漏的,可将整个辊齿用碳弧刨割除,重新制作后再与主轴焊接。

3、辊齿及主轴表面堆焊耐磨耐热合金。考虑到单辊破碎机辊齿侧面承受冲刷,齿冠及齿面承受挤压、磨擦等交互作用, 在高温下磨损较快, 故采用在辊齿上堆焊耐磨材料的方法, 以提高其耐磨、 耐热性能。具体做法如下:

3.1、堆焊前将辊轴两端架设在两个滚轮上,以便于焊接每一排辊齿,每焊完一排,转动辊轴再焊接下一排,直至焊完。

3.2、对辊轴辊齿进行打底焊接。焊接采用A 3 0 2 不锈钢焊条,以提高辊轴母材与堆焊材料的结合强度,防止堆焊后焊材开裂与脱落。堆焊可采用 D 8 5 6—4 A焊条 ( 系低氢型焊条,其化学成分列于表 1 ) ,堆焊前在 2 5 0-3 0 0℃对焊条烘干,并保温 1 小时;并对预施焊部位进行预热,预热温度≥1 5 0℃,可用 2—4台直流焊机同时进行,焊接电流 1 8 0—2 0 0 A,焊条直径宜采用φ4mm ,堆焊时沿辊齿宽度方向由上而下依次进行,直至达到要求。正反面焊完后,再焊两个侧面,侧面的堆焊厚度为4~5 mm。

3.3、辊齿焊完之后,可在辊轴表面薄薄地焊一层耐磨层 ( 2-3 m i l 1 ) ,以保护主轴,提高其耐磨性。

3.4、堆焊时,为防止焊条中的合金成分烧损,焊接弧长应尽可能短些,焊条摆动范围应限制在焊条直径的 3-4倍,有条件时,焊后还应作缓冷处理或热处理。

三、所有需要焊接或堆焊的部位实施焊接并达到要求后,对主轴轴承及密封部位进行机加工,以保证各部位的装配尺寸,最后按图纸技术要求进行组装。

【返回 】

相关内容

| 2024-06-26 | |

| 2022-11-24 | |

| 2022-10-14 | |

| 2022-09-15 | |

| 2022-07-29 | |

| 2022-05-27 |